“黑天鹅”频出,加速汽车供应链重构

持续蔓延的新冠肺炎疫情,叠加自然灾害以及地缘冲突等“黑天鹅”事件,在冲击全球汽车产业的同时,也在加速汽车供应链的重构。

一方面,越来越多的企业在追求供应链的高效运转之余,将打造高韧性汽车供应链也当做了发力重点,试图在成本和供应链安全及稳定之间寻求一个新的平衡。

另一方面,从全球汽车供应链演进趋势来看,由于国内严格的疫情管控以及国际形势的复杂多变,供应链的区域化及本土化发展将继续成为主流趋势,但这同时也有可能倒逼产业链的外迁,为中国汽车产业带来其他一些不确定因素。

基于以上种种,全球汽车供应链正进入一个新的整合阶段。

“黑天鹅”持续冲击汽车供应链

一辆汽车至少包含上万个零部件,其中任何一个零部件缺失,都有可能导致整车厂产线无法运转,被迫停工减产。

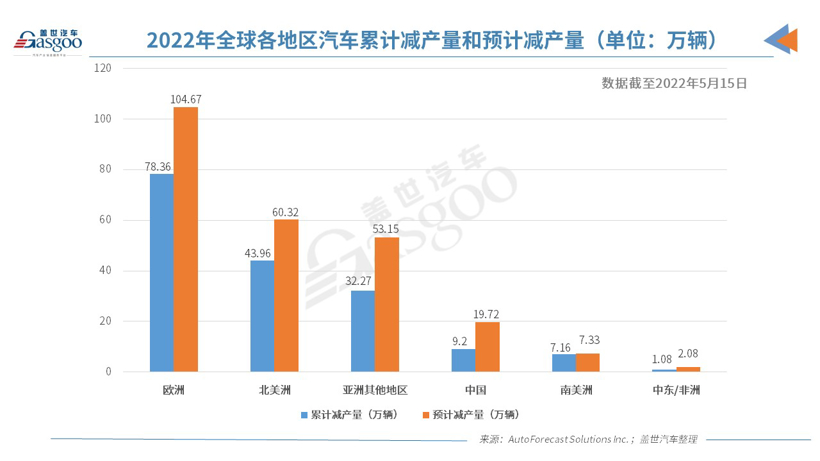

缺芯就是一个典型的例子。据AFS统计数据,截至5月15日,今年全球因缺芯导致的新车减产量已经达到约172万辆,如果加上2021年减产的1,050万辆,截至目前全球因缺芯导致的新车减产量已经超过了1,200万辆,并且规模仍在持续扩大。

图片来源:盖世汽车

但汽车供应链正遭受的冲击远不止于此。在国内市场,今年以来因疫情持续多点散发,使吉林、广州及以上海为中心的长三角等重要的汽车产业聚集地相继陷入局部停滞,很多关键零部件都遭遇了供应难题。

此前盖世汽车就曾采访多家汽车产业链上下游企业,他们均表示由于疫情导致的上游企业停工停产,以及物流中断,存在断供停产风险。之后上海虽然在积极推动复工复产,直到现在依旧有很多供应链企业处于停摆或半停摆状态,部分零部件供应不足将是未来一段时间的常态。

近日博世中国总裁陈玉东在接受媒体采访时就表示,虽然目前博世大约3/4的直接供应商已经复产复工,但是产能仍不足,这使得博世的一些工厂无法达到100%的产出。而因为不同产品、不同工厂情况都不一样,整体而言博世的产能大概在30%-75%之间,要恢复到疫情前的状态还有一段时间。

事实上,自2020年新冠肺炎疫情首次在全球大范围爆发以来,类似情形已经发生了无数次。为什么汽车供应链还是会频频被突然复发的疫情打得措手不及?

很重要的一个原因在于传统汽车供应链本身复杂而臃长,链上企业环环相扣,不仅无形中增加了潜在的风险点,而且由于“链”的存在,导致风险很容易通过逐级传导产生放大效应。

“一个10元的芯片,通过ECU放大到几百元的产品上,提供给OEM,如果没有这些产品,一个小小的芯片,最终可能会引起10万-50万元的汽车无法下线。”陈玉东指出。

另外,传统汽车供应链过于讲求精益生产和精益管理,在疫情等一系列不可控的外部事件冲击下有些“水土不服”。在过去很长一段时间里,为追求成本及效率最优,减少对资金的占用,汽车行业一直将丰田的“Just in time” 准时生产机制奉为圭臬。这种模式下,通过对生产计划和库存精准把控,整车厂及零部件企业虽然会对生产物料进行一定的储备,但整体周期并不会太长。据相关媒体此前报道,为实现精益生产,有车企甚至只会备1天乃至半天的库存,向供应商下订单采用了小时制,要求之严苛可见一斑。

然而近两年,新冠肺炎疫情持续蔓延及复发,频频波及汽车供应链,这种模式的短板也随之凸显。因为JIT模式一个关键的地方在于,供应商必须能按照下游客户的生产计划实施及时的原材料及零部件配送,在此过程中供应商持续的生产能力及物流的顺利运转均十分重要,这其实对外部环境有较高的要求。

但在疫情爆发的这两年里,不少地区为防止疫情扩散不得不采取局部封控,时间从数天到一两个月不等,由此导致企业停工停产、物流中断是常态,在外部环境方面存在较大的变数。这样的情况下,依靠传统的供应链管理模式,显然无法满足汽车产业链上下游企业的持续运转。

加之在部分核心零部件上,国内车企十分依赖全球供应链,并且采购策略比较单一,缺乏冗余度 ,也在一定程度上弱化了汽车供应链在类似“黑天鹅”事件中的抗风险能力。以这次缺芯的“主角”车规级MCU为例,目前全球前七大供应商全是国际大厂,占市场份额90%以上,国产化率不足5%,本身自主品牌就处于一个被动的地位。

多重变数的叠加下,构建新型的汽车供应链管理模式势在必行。

最新活动更多

-

3月27日立即报名>> 【工程师系列】汽车电子技术在线大会

-

6月13日立即参评>> 【评选启动】维科杯·OFweek(第四届)2025汽车行业年度评选

-

即日-6.18立即报名>> 【在线会议】英飞凌OBC解决方案——解锁未来的钥匙

-

6月19日立即报名>> 【在线研讨会】安世汽车车身照明方案

-

即日-6.30免费下载>> 西门子数字化工业软件电池新国标合规方案

-

7月22-29日立即报名>> 【线下论坛】第三届安富利汽车生态圈峰会

-

10 雪佛兰,好走不送!

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论