探访拜腾南京总部:他们准备怎么搞定研发和制造?

总投资超过 110 亿元的工厂建成什么样了?

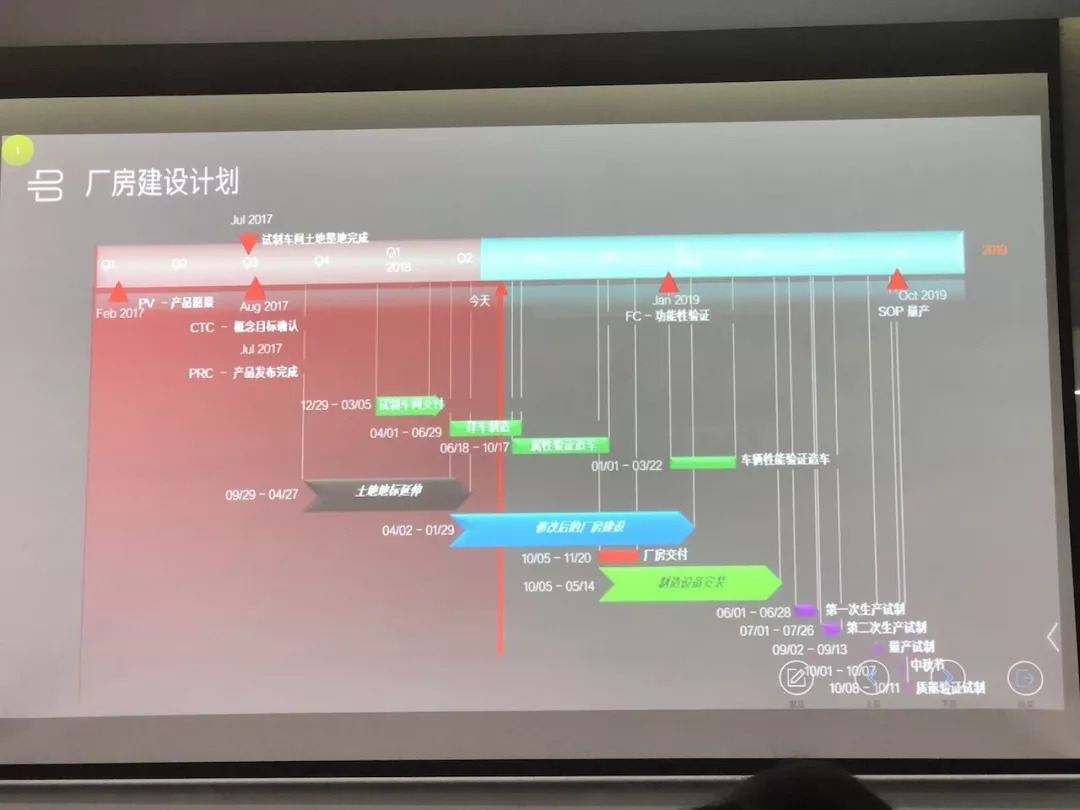

作为公认的国内初创电动车公司的头部企业之一,BYTON 拜腾却少有日常新闻,只有在他们主动发声的时候,才能集中看到媒体报道。不过,随着第一款车型 M-Byte 的量产工作的推进(2019 年底完成量产),围绕拜腾的研发、制造的信息,也开始被拜腾官方越来越多的披露出来。

9 月 4 日,GeekCar 受邀拜访了拜腾的南京总部,和设计、研发、制造团队的负责人们聊了聊,并且了解到了 M-Byte 量产的最新进展。

和陈辰聊设计

拜腾车型的设计一直被大家所认可,不少人都觉得,从设计来看,拜腾带给人一种豪华品牌的感觉。

而在设计层面,拜腾设计总监(中国)陈辰和我们聊了聊拜腾设计背后的方法论。

拜腾设计总监(中国)陈辰

他告诉 GeekCar,M-Byte 的设计从 2016 年开始,现在造型数据几乎已经冻结,而中国设计团队在这款车型上的设计参与度较低,大约 20%,德国设计团队参与约占 80%,中国团队更多地会观察设计后期的质量控制。

“比如我们会经常来南京,也经常去供应商那里,保证我们的设计理念、设计效果、设计语言、品质能够比较好地呈现出来,做设计确认。”陈辰介绍称。

拜腾汽车设计副总裁叶禀焕(Benoit Jacob)希望拜腾未来的产品都在中国开始设计,而 K-Byte 概念车就是这样操作的。陈辰介绍说,“K-Byte Concept 是我们做第二个产品的第一步,接下来还会有更多工作,这些工作我们都会和德国的同事一起做。”

拜腾 K-Byte 概念车

在设计拜腾 K-Byte Concept 的前期,设计师会来到中国,由陈辰带领他们完成展车的前期设计阶段。他们在上海做数据模型的多个方案,然后在德国一起挑选有潜力的方案,再做第二轮数据模型,以求更好的工程可能性。最后,模型会在欧洲制作。

就像陈辰所说,拜腾的设计工作是名副其实的Teamwork。

一个彩蛋:目前拜腾在和清华院校合作,计划从高校培养出汽车设计人才——这个项目也是清华学长陈辰提出的~

拜腾的研发进展

拜腾的研发团队分布于德国慕尼黑、美国硅谷和中国,慕尼黑团队主要负责造型前期的设计,硅谷团队主要做工程化工作。目前,整个拜腾研发团队已经达到 600 人,全球员工超过 1250 人。

拜腾研发中心(中国)样车和测试总监张秀峰向我们介绍了如下信息:

M-Byte 从今年 4 月开始已经完成了第一轮和第二轮的样车试制,今年将有一百多台车进行试制和试验,大屏的实车路试也将在近期开始。

拜腾已经在 6 月完成了第一轮的试验工作。另外,拜腾实验室完成了等效于实际道路驾驶 4 万公里的虚拟道路的试验。

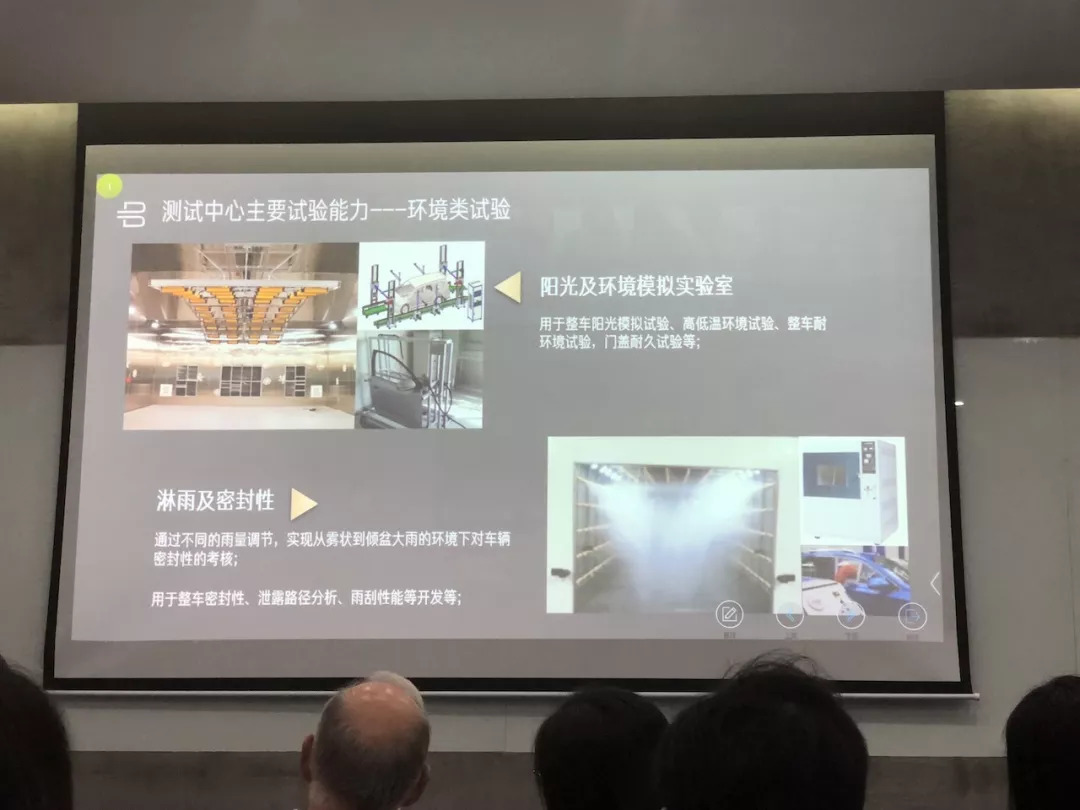

按照张秀峰的预计,拜腾试验室将在今年 11、12 月份建成,在 2019 年的 5 月全部完工投入使用。不过因为环境仓等很多设备在今年底就将具备使用条件,因此有些试验已经开始进行了。

拜腾研发中心(中国)样车和测试总监张秀峰

试验室建成后有如下检测能力:

环境风洞, 可以进行汽车动力系统、空调系统以及噪声、阳光可靠性等一系列的开发和验证。拜腾的环境风洞包含环境风燥、环境仓、阳光模拟系统、底盘测城机等功能,目前设备的招标和设计工作已经完成,正在生产制造中。11 月将开始安装、调试工作,预计在明年 5 月完成所有的安装和调制,并投入到后期的开发和验证中。

24 通道, 每一个轮胎的位置有 6 个方向的力对轮胎进行加载,从而对车身、底盘、悬架进行加速疲劳的考核。它的主要作用是缩短产品开发周期。

电磁兼容试验室(EMC),可以满足目前国标、美标所有电磁兼容的试验,满足 3 米、5 米、7 米、10 米电子兼容的试验。这是一个长约 23 米、宽 8 米、高 11 米的电磁暗室,对外界隔离电信号。

NVH(噪声、震动与声振粗糙度)试验室 ,主要用于车的 NVH 和声音品质的开发和验证,覆盖拜腾的车外噪声源的分析,以及声学传导的试验。这个实验室主要是为了提升整车 NVH 的舒适性,因为它是高端车型的重要衡量指标。

环境模拟试验室, 可以提供零下 40 度到 85 度的环境温度,并且湿度可以达到 95%,用来考核车辆的耐环境、高低温性能。

试验室里还建有 整车密封性试验空间 ,能进行淋雨、沙尘、充气泄露等试验,以提高整车的密封性和舒适性。

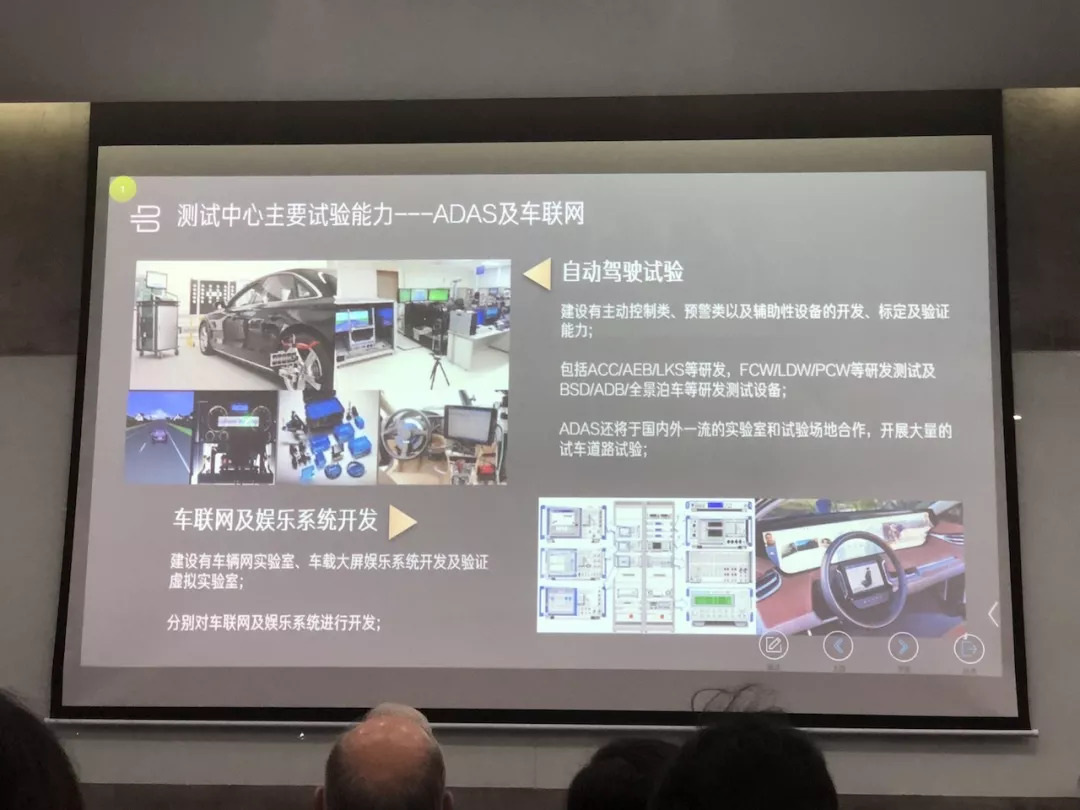

在自动驾驶 ADAS 方面, 拜腾有标定设备用于自动驾驶传感器的标定,还有自动驾驶模拟仿真试验室。

拜腾计划在 2019 年开始对车型进行 Level 3 的自动驾驶测试。张秀峰告诉我们,在开发上拜腾已经具备了 Level 4 的应验条件。

另外,在拜腾总部一楼已经建成了车载大屏的模拟实验室和车联网的试验室,可以进行大屏的仿真的测试以及 T-box 的方针测试,能实现车载大屏以及车载互联、V2X 等互联互通的开发和测试。

拜腾的生产制造团队

这次,拜腾还把自己的生产制造团队主要负责人介绍给了大家,这在其他新造车团队里还不多见。

主要有以下这么几位:

拜腾生产运营团队

David Bowlby,厂建总监, 负责厂建和设备的进驻、安装,曾经在全国五个国家建立过 7 个厂。

杨士光,冲焊联合厂房总监, 在整车厂内有超过 15 年工作经验,曾供职于雪铁龙、哈飞,他专心于冲焊联合生产线的整合。

汪奕,总装和电池总监,曾供职于 福特,观致、蔚来,在三个从无到有的工厂里总共投产了将近 10 款不同的车型。

李小飞,生产计划总监, 在整车厂里做了 15 年的厂内物流和生产计划相关工作。

李宏晶,质量总监, 曾供职于标致雪铁龙和福特。

David Apps,前期制造工程总监, 主要负责制造部和工程设计部的对接和数据审核,来确保数据具有制造可行性、没有大方向上的问题。

拜腾的制造部总体来说有三个功能——汽车设计制造、厂建、工艺设计,与此相对应,制造部有三个大型团队:

一、汽车设计制造团队。 主要负责对接产品、工程设计。为了保证拜腾的制造和设计同步向前进行,制造团队和设计团队进行紧密合作,而不是产品设计给他们数据之后再进行下一步工作,这样可以保证制造跟设计是同步往前进行的。

二、厂建团队。

三、工艺设计团队。 他们主要负责工艺流程和设备制造。

现在南京制造部有 205 人,大部分是工程师级别以上,拜腾计划到今年 12 月底的时候把这个团队扩大到 300 人左右。按计划,在量产之前,拜腾车间的所有制造员工加起来将超过 1500 人。

拜腾还有 质量工程、数字工程与安全制造团队 ,来保证工厂的安全、环保性。另外,David Apps 在北美还有 5-6 人的 前期制造团队 ,负责跟北美的研发方面人员沟通。

拜腾的厂建进程

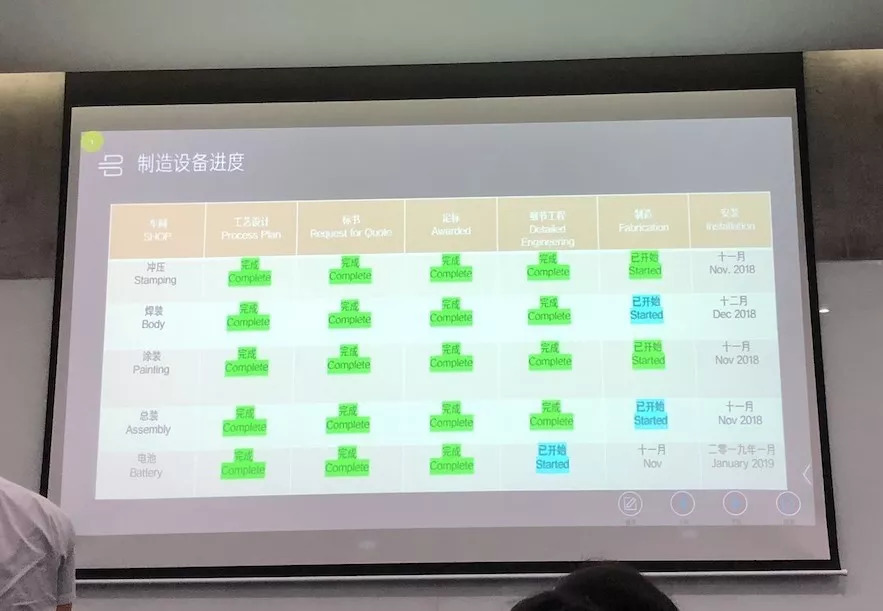

拜腾南京工厂的整个场地面积是 1200 亩,按照传统车企的厂区模式设计。主要有冲压、焊装、总装、涂装四大车间,还有一个在传统车企场地规划之上增加的电池车间,以及一个测试车间。

据介绍,所有的设备安装和调试预计在 2019 年 6 月全部完成,然后开始进行各项量产车间内的试制。 在量产试制完成前,同步进行的工程设计工作也将完成,然后开始量产。

Bowlby 告诉我们,去年拜腾刚刚拿到这片地的时候,这里的土地状态基本上是一块农用地,地标也不高,并不适合建厂。「过去一整年,我们的工作大部分是清理植被、抽干各种水塘,往里面回填土和平整土地。」他说。

电池组的组装也会由拜腾在自己的工厂里进行,组装好的电池组会被送到总装车间里进行总装。

拜腾四大车间的基本信息

冲焊车间:

冲压车间是拜腾整个南京工厂的第一个车间,它主要完成车的大件和外覆盖面的冲压总装。焊装则主要是完成白车身的焊装。

拜腾冲压车间目前的面积是 15000 平方米,可以实现 30 个贴片压机,15 万台的产能。除此之外,拜腾还规划了 16000 平方米的面积进行二期扩建,二期扩建之后,拜腾会再增加一条冲压线,可以实现 60 个贴片,30 万的产能。

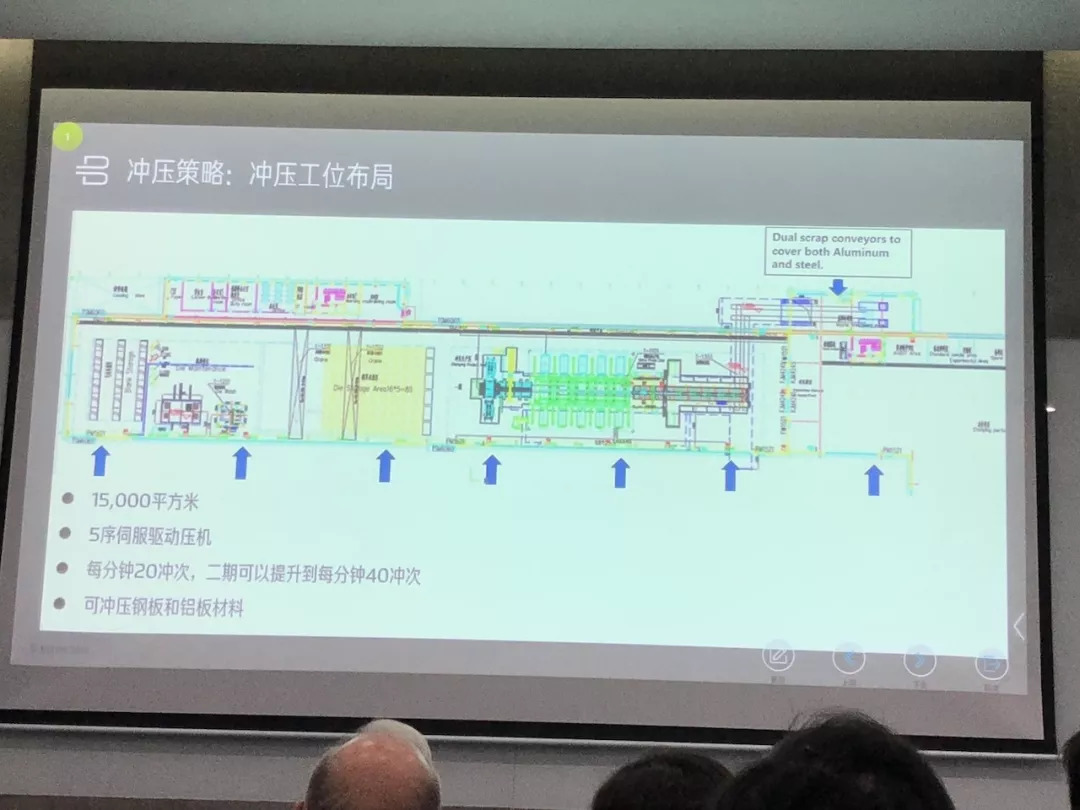

拜腾南京工厂冲压策略:冲压工位布局(一期冲压车间平面图)

杨士光向我们介绍,目前,拜腾南京工厂一期的冲压车间主要分为下面几个功能区。

1)板料存放区: 可以存放三天生产所用的材料;

2)磨具返修区: 区域内有一台 2500 吨的刺无压机和一个模具清洗间,主要进行模具的返修和清洗工作;

3)模具存放区: 可以存 36 套两个车型的全套工具;

4)冲压线: 一个五锯四伏的压力线,最大的冲刺(SPM)可以达到 1 分钟 20 个。杨士光表示,它也是目前世界上最新、最快、加工精度最高的一条生产线,供应商是日本汇田公司。

这条冲压线是全自动、全冲压的生产线,可以完成分拣、板料的清洗和涂油。它有五序压机,第一序 2500 吨,第二序 1800 吨,后面有三台 1200 吨的压机。 在自动化运输上,冲压完成从传送带传出来的零件,可以进行百分之百的在线质量检查,检查合格后再被装箱送到下一道工序(焊装)。

5)其他功能区:杨士光告诉我们,在设计冲压线的过程中,他们一方面希望可以实现钢板和铝板同时生产,另一方面设计了两条废料线,可以同时把钢板和铝板分开,用不同的线送到车间外处理。

拜腾南京工程车身焊装策略:焊装工位布局

拜腾焊装车间一期的施工面积是 4.3 万平方米,此外还预留了 1 万平方米的面积用于二次扩建。整个焊装线按照最大的 60 个贴片,4 个车系全周线随机生产的方式设计。一期规划的是生产 30 个贴片。

目前,拜腾已经完成了整个生产线的设计,整个生产线有 324 台机器人完成点焊、传输、涂胶等所有的包边工作,还有 100 多个操作员工。

拜腾的车身是钢铝混用,因此车间内采用的车身连接技术包括 SPR(表面等离子体共振)、FDS(旋转攻丝铆接),铝的激光焊接、铝的点焊、无铆钉等,以及使用大量的结构胶。此外还有机器人的视觉引导、涂胶的视觉检测等技术。

在质量控制方面,拜腾在整个工艺过程中设计了质量门来进行质量冲减和质量跟踪检查。在地板线和主线各有一台激光雷达,对车身的焊接质量、所有的孔类进行检查。还有一台激光表面监测的在线检测设备,主要功能是对装备完毕的车身进行扫描检测,判断车的间歇断插的质量。

涂装车间:

David Bowlby 透露,从开始进行涂装设计的时候,他们主要追求四个极致目标:防腐、外观、节省能源、保护环境。

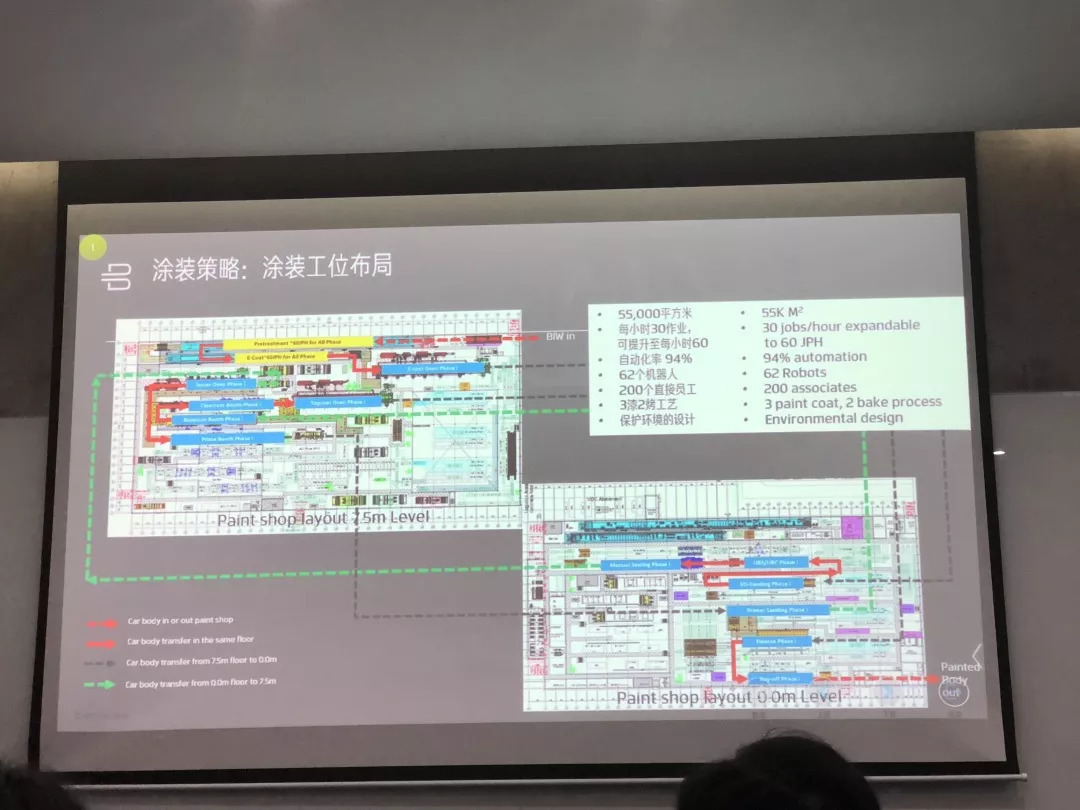

拜腾南京工厂涂装策略:涂装工位布局

拜腾南京工厂涂装车间的建设面积 55000 平方米,分为两层结构,可以达到每小时 30 作业的效率,未来可以提升至每小时 60 作业。拜腾希望涂装车间的自动化率达到 94%,为此他们要用大约 62 个机器人,所以车间有 200 多个员工操作这些机器人。

David Bowlby 介绍称,涂装车间采用的技术是市面上较传统的三层喷漆、烘焙两次的3 漆 2 烤工艺。

白车身从 BDC 的区域进来后,第一道工序是前垫用处理和薄膜工艺。其中,薄膜工艺是和市面上传统工艺不同的技术,据说对日后腐蚀的保护度更高,对整个车体的保护涵盖度也更高,同时能减少 80%-90%的固体废弃物的产生。

下一道工序是车体的密封和底盘的密封,作用是保护车的底盘。再下一步工序又回到上一层,进行中漆的喷涂、最上层漆的喷涂和清漆的喷涂。

在上述工艺中,拜腾用到的较先进技术包括干烘技术。在干烘的过程中无须用到水,所有的面漆都是机器人喷涂。

“在这个过程中,我们循环使用 80%的空气。”David Bowlby 说。

总装线:

汪奕告诉我们,拜腾的总装车间相对比较传统。总装的人数可能是前面所有车间人数之和。

拜腾南京工厂总装策略:总装工位布局

整个总装厂房大概 82000 平方米,有一半的面积由汪奕负责,一期的产能是两工位一台车。跟其他主机厂相比,厂房的面积偏大,产能 30JPH,目前预留了二期扩展的空间,扩展以后预计产能会达到 60JPH。

目前,总装车间有 130 个工艺工位,两条内饰线,两条底盘线。

总装车间的工艺部分分为以下两块:

一、传统汽车部分。 虽然是新能源造车,但有和传统汽车相同的部分,汪奕表示,这部分由国内较成熟的供应商采用较为成熟的技术方案完成。

二、分装线。 这部分是和传统主机厂最大的区别,这条线是个性化、定制化的,它本身不需要做任何操作,而是进行全车的软硬件发送,工作量由机器来计算。

在这个区域拜腾选择了一家欧洲 CDM 供应商,汪奕透露这也是特斯拉工厂的供应商。

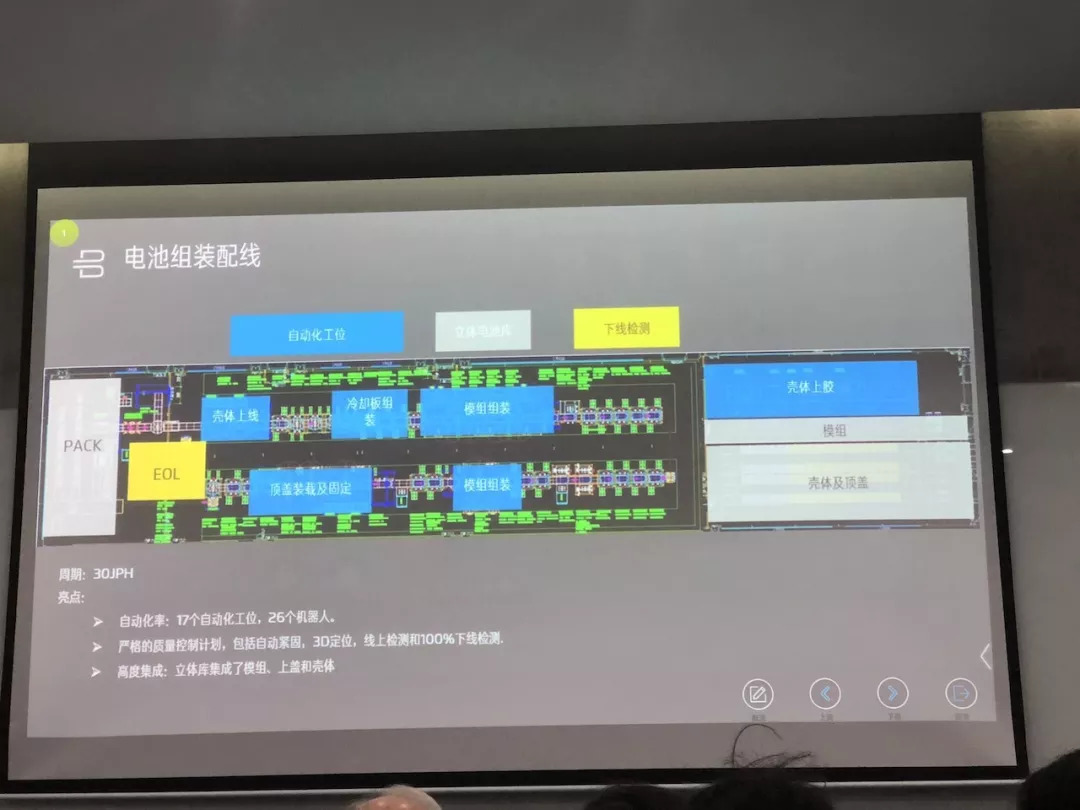

拜腾电池组装配线

最后,电池车间的电池组装配线。 汪奕总结它主要有三个特点:

第一,自动化率较高。 拜腾的电池线生产 3 款电池包,生产速度可以达到两分钟完成一个电池包。 汪奕认为,拜腾的这条电池线在国内算较先进的,并且自动化率相对较高,总共有 17 个自动化工位,26 个机器人,涵盖了壳体的上线、水冷板的安装、模组的安装、涂胶、顶盖封装,整个电池的 80 多个螺栓全部由机器人承担完成。

第二,质量控制。 拜腾大量电池组的紧固工作是由机器人完成的。

第三,高度集成。 电池车间里不光有电池装配线,还涵盖了三个里库,它们包括:

1)模组库,用于存储电池模组;

2)壳体和顶盖库,汪奕透露,拜腾有一部分自制顶盖,存储在这里,之后会送到涂装;

3)成品电池库,存放完成的电池包。

活动上还有和这些制造部负责人的沟通环节,从他们的话里,我们也能打探到一些拜腾量产制造和企业文化方面的信息。一些关键词:

明年 3 月份第一台白车身下线、明年 10 月份就是 SOP(量产);

量产的时间排期相对比较激进;

无阶级式的办公环境;

制造部的原则是解决问题、效率优先。

在蔚来、小鹏等新造车团队的产品陆续开始量产交车的时候,拜腾怎么解决生产制造问题,就成了一个新的悬念。而这一次,答案被解开了一部分。好在一年的时间不长,离拜腾的最终交卷,也不远了。

最后感受一下拜腾的工作餐和顶楼风景吧~

作者问答

问:你想买拜腾的车吗?

最新活动更多

-

3月27日立即报名>> 【工程师系列】汽车电子技术在线大会

-

6月13日立即参评>> 【评选启动】维科杯·OFweek(第四届)2025汽车行业年度评选

-

即日-6.18立即报名>> 【在线会议】英飞凌OBC解决方案——解锁未来的钥匙

-

6月19日立即报名>> 【在线研讨会】安世汽车车身照明方案

-

即日-6.30免费下载>> 西门子数字化工业软件电池新国标合规方案

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论